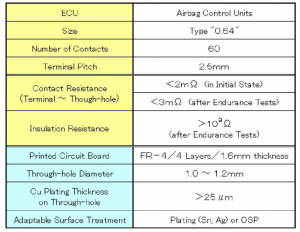

A. Resumo da Especificação

A especificação do conector press-fit que desenvolvemos é

resumidos na Tabela II.

Na Tabela II, "Tamanho" significa a largura do contato macho (o chamado "Tamanho da aba") em mm.

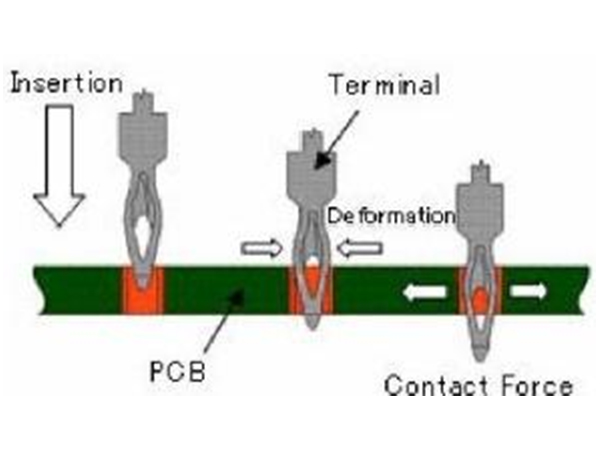

B. Determinação da Faixa de Força de Contato Apropriada

Como a primeira etapa do design do terminal press-fit, devemos

determinar a faixa apropriada de força de contato.

Para isso, os diagramas característicos de deformação de

terminais e furos são desenhados esquematicamente, como mostrado

na Fig. 2. É indicado que as forças de contato estão em um eixo vertical,

enquanto os tamanhos dos terminais e os diâmetros dos furos passantes estão no

eixo horizontal respectivamente.

C. Determinação da força de contato mínima

A força de contato mínima foi determinada por (1)

plotando a resistência de contato obtida após a resistência

testes no eixo vertical e a força de contato inicial na horizontal

eixo, como mostrado esquematicamente na Fig. 3, e (2) encontrar o

força de contato mínima, garantindo que a resistência de contato seja

inferior e mais estável.

É difícil medir a força de contato diretamente para a conexão de ajuste de pressão na prática, então a obtivemos da seguinte forma:

(1) Inserção de terminais em orifícios passantes, que possuem

vários diâmetros além da faixa prescrita.

(2) Medir a largura do terminal após a inserção do

amostra de corte de seção transversal (por exemplo, consulte a Fig. 10).

(3) Convertendo a largura terminal medida em (2) no

força de contato usando a característica de deformação

diagrama do terminal obtido realmente como mostrado em

Figura 2.

Duas linhas para a deformação terminal significam uma para

tamanhos terminais máximos e mínimos devido à dispersão em

processo de fabricação, respectivamente.

Tabela II Cecificação do Conector que desenvolvemos

É claro que a força de contato gerada entre

terminais e though-holes é dado pela intersecção de dois

diagramas para terminais e furos passantes na Fig. 2, que

significa o estado equilibrado de compressão terminal e através da expansão do furo.

Nós determinamos (1) a força de contato mínima

necessário para fazer a resistência de contato entre os terminais e

buracos mais baixos e mais estáveis antes/depois da resistência

testes para a combinação de tamanhos mínimos de terminais e

diâmetro máximo do furo passante e (2) a força máxima

suficiente para garantir a resistência de isolamento entre adjacentes

furos passantes excede o valor especificado (109Q para este

desenvolvimento) seguindo os testes de resistência para o

combinação de tamanhos máximos de terminais e mínimos

diâmetro do furo passante, onde a deterioração do isolamento

resistência é causada pela absorção de umidade no

área danificada (delaminada) no PCB.

Nas seções a seguir, os métodos usados para determinar

as forças de contato mínima e máxima, respectivamente.

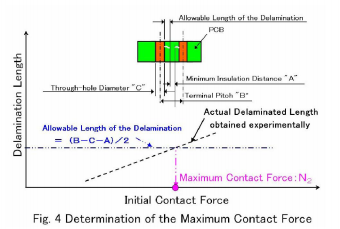

D. Determinação da força de contato máxima

É possível que delaminações interlaminares em PCB induzam

a redução da resistência de isolamento em alta temperatura e em

uma atmosfera úmida quando sujeita a força de contato excessiva,

que é gerado pela combinação do máximo

tamanho do terminal e o diâmetro mínimo do furo passante.

Neste desenvolvimento, a força de contato máxima permitida

foi obtido da seguinte forma;(1) o valor experimental do

distância de isolamento mínima permitida "A" no PCB foi

obtido experimentalmente com antecedência, (2) o permitido

comprimento de delaminação foi calculado geometricamente como (BC A)/2, onde "B" e "C" são o passo terminal e o

diâmetro do orifício de passagem, respectivamente, (3) a delaminação real

comprimento em PCB para vários diâmetros de furos passantes foi

obtido experimentalmente e plotado no comprimento delaminado

vs. diagrama de força de contato inicial, conforme mostrado na Fig. 4

esquematicamente.

Finalmente, a força de contato máxima foi determinada de modo

para não exceder o comprimento permitido de delaminação.

O método de estimativa das forças de contato é o mesmo que

declarado na seção anterior.

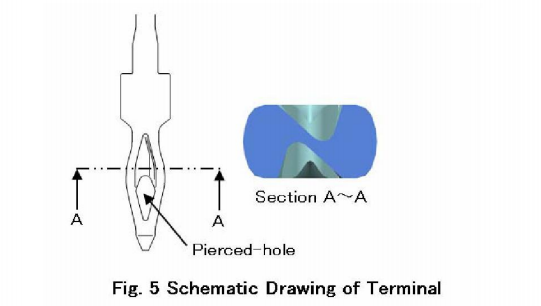

E. Projeto da Forma do Terminal

A forma do terminal foi projetada para gerar

força de contato adequada (N1 a N2) no furo passante prescrito

faixa de diâmetro usando elementos finitos tridimensionais

(FEM), incluindo o efeito da deformação pré-plástica

indução na fabricação.

Consequentemente, adotamos um terminal, em forma de

"Seção transversal em forma de N" entre os pontos de contato próximos ao

fundo, o que gerou uma força de contato quase uniforme

dentro da faixa prescrita de diâmetro do furo passante, com um

furo perfurado perto da ponta permitindo que o dano do PCB seja

reduzido (Fig. 5).

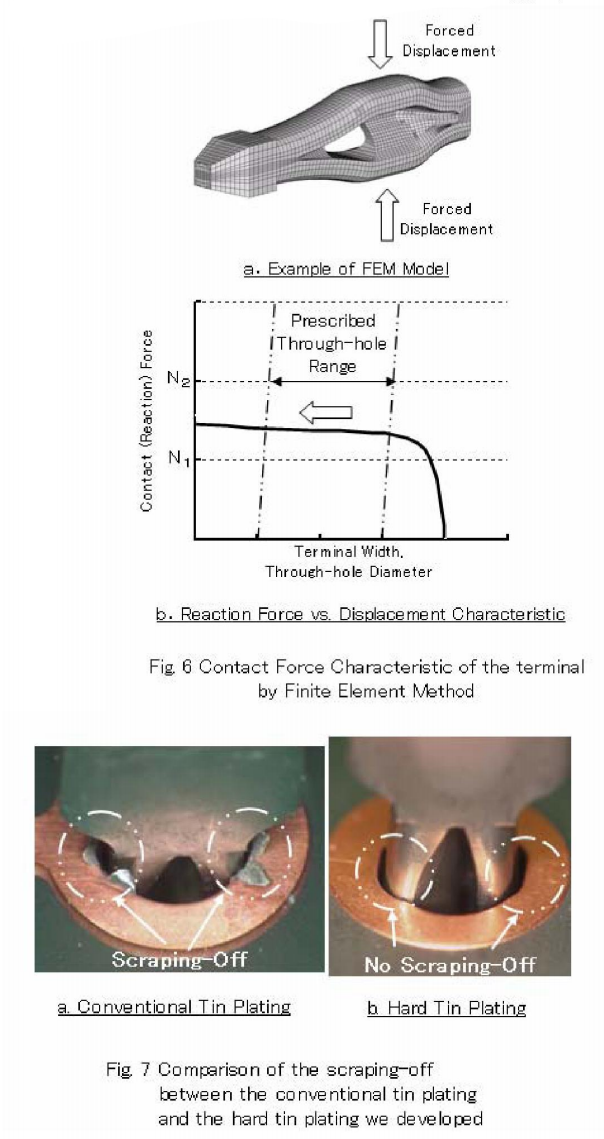

Mostrado na Fig. 6 é um exemplo do tridimensional

modelo FEM e a força de reação (ou seja, força de contato) vs. o

diagrama de deslocamento obtido analiticamente.

F. Desenvolvimento do Revestimento Estanhado Duro

Existem vários tratamentos de superfície para prevenir o

oxidação de Cu em PCB, conforme descrito em II - B.

No caso de tratamentos de superfície de revestimento metálico, como

estanho ou prata, a confiabilidade da conexão elétrica do encaixe por pressão

tecnologia pode ser assegurada pela combinação com

terminais convencionais de revestimento de Ni.No entanto, no caso do OSP,o revestimento de estanho nos terminais deve ser usado para garantir longatermo confiabilidade da conexão elétrica.

No entanto, a estanhagem convencional em terminais (por

por exemplo, de 1ltm de espessura) gera a raspagemde estanhodurante o processo de inserção do terminal.(Foto. "a" na Fig. 7)

e esta raspagem provavelmente induz curtos-circuitos comterminais adjacentes.

Por isso desenvolvemos um novo tipo de lata dura

chapeamento, o que não leva a qualquer estanho sendo raspado eque garante confiabilidade de conexão elétrica a longo prazosimultaneamente.

Este novo processo de galvanização consiste em (1) estanho extrafino

revestimento sobre revestimento, (2) um processo de aquecimento (refluxo de estanho),

que forma a camada de liga metálica dura entre o

underplating e o chapeamento de estanho.

Porque o resíduo final do revestimento de estanho, que é a causa

de raspagem, nos terminais torna-se extremamente fino e

distribui não uniformemente na camada de liga, sem raspagemdeestanho foi verificada durante o processo de inserção (Foto "b" emFig. 7).

Horário de postagem: 08 de dezembro de 2022

YouTube

YouTube